Wpływ spawania laserowego na strukturę metalu

Wpływ spawania laserowego na strukturę metalu: Mniej ciepła, więcej kontroli

Laser welding to nie tylko technologia łączenia – to precyzyjna inżynieria cieplna. Dzięki skupionej wiązce i ograniczonej strefie wpływu ciepła (HAZ), struktura metalu po spawaniu zachowuje właściwości bliskie materiałowi pierwotnemu. Minimalizujesz ryzyko pęknięć, utleniania i niekontrolowanych naprężeń.

Co dzieje się ze strukturą metalu podczas spawania?

Pod wpływem temperatury zachodzą 3 kluczowe procesy:

-

Rozpuszczanie i rekrystalizacja ziaren

-

Tworzenie się nowej struktury w strefie spoiny

-

Naprężenia termiczne w strefie wpływu ciepła

W tradycyjnym spawaniu strefa wpływu ciepła może mieć kilka centymetrów – a to powoduje:

-

wzrost ziaren

-

utratę wytrzymałości

-

deformacje geometryczne

-

ryzyko pęknięć zimnych i gorących

Dlaczego laser zmienia zasady gry?

Laser skupia energię w punkt – a nie rozlewa ją po całym materiale.

Konsekwencje:

-

Strefa HAZ ma szerokość poniżej 1 mm

-

Ziarna metalu nie mają czasu rosnąć

-

Złącze ma niemal identyczną strukturę jak materiał bazowy

-

Ryzyko odkształceń jest znikome

Tip: W przypadku stali nierdzewnej laser ogranicza możliwość powstawania stref sensytyzacji (chrom carbide precipitation), dzięki krótkim czasom wygrzewania.

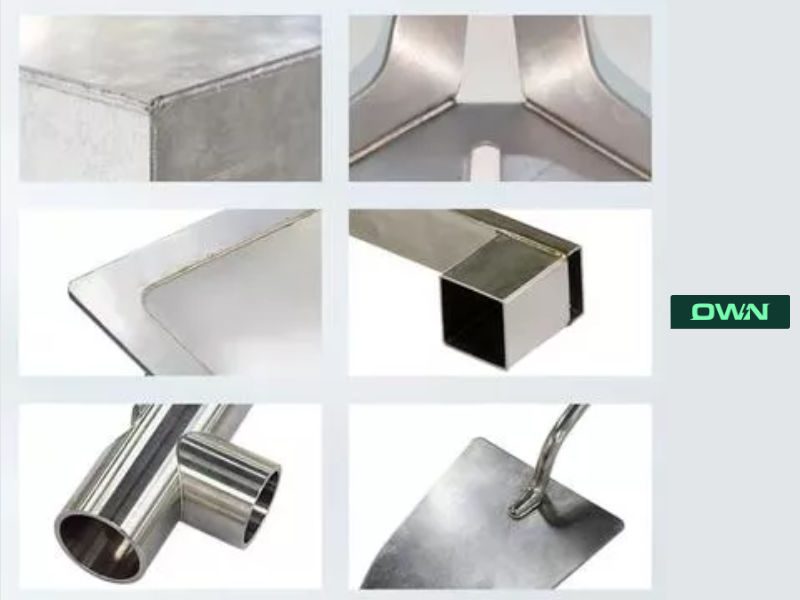

Struktura po spawaniu laserowym – materiał po materiale

a) Stal nierdzewna

-

Brak przebarwień = mniejsza oksydacja

-

Strefa wpływu ciepła minimalna

-

Wysoka odporność na korozję utrzymana

b) Aluminium

-

Zredukowane wtrącenia tlenków

-

Mniejsza porowatość

-

Struktura o wysokiej ciągliwości i odporności na zmęczenie

c) Miedź

-

Laser światłowodowy z modulacją umożliwia spawanie bez pęcherzyków

-

Stabilna struktura w strefie spoiny, wysoka przewodność

Porównanie: MIG vs TIG vs LASER (efekty strukturalne)

| Parametr | MIG | TIG | Laser |

|---|---|---|---|

| Głębokość wpływu ciepła | Duża | Średnia | Minimalna |

| Naprężenia resztkowe | Wysokie | Średnie | Niskie |

| Wzrost ziaren | Silny | Umiarkowany | Minimalny |

| Deformacje | Częste | Średnie | Znikome |

| Potrzeba obróbki cieplnej | Często konieczna | Czasem | Rzadko kiedy |

Przykład: Badania metalograficzne po spawaniu OWN Weld

Firma zajmująca się produkcją zbiorników paliwowych zleciła analizę struktury po spawaniu OWN Weld 2000W.

Wnioski z badań:

-

Złącze zawierało drobnoziarnistą strukturę typu acyklicznego

-

Strefa HAZ miała szerokość 0,6 mm

-

Nie wykryto pęknięć mikrostrukturalnych ani naprężeń resztkowych

FAQ – najczęstsze pytania:

Czy laser powoduje naprężenia wewnętrzne?

Znacznie mniejsze niż metody tradycyjne – dzięki szybkiemu chłodzeniu i małej ilości wprowadzanego ciepła.

Czy trzeba robić wyżarzanie po spawaniu laserowym?

W większości przypadków – nie. Struktura jest wystarczająco stabilna.

Czy mikrostruktura się zmienia?

Tak – ale w sposób kontrolowany. Właściwości mechaniczne spoiny są często równe lub lepsze niż materiału bazowego.

Czy laser nadaje się do konstrukcji narażonych na zmęczenie?

Idealnie – ze względu na brak karbów i gładkie przejścia geometryczne w spoinie.